轮窑的轮窑的焙烧工作原理

的有关信息介绍如下:正常焙烧的轮窑,可分成预热带、烧成带,冷却带。制品码入轮窑后不移动,而各带随

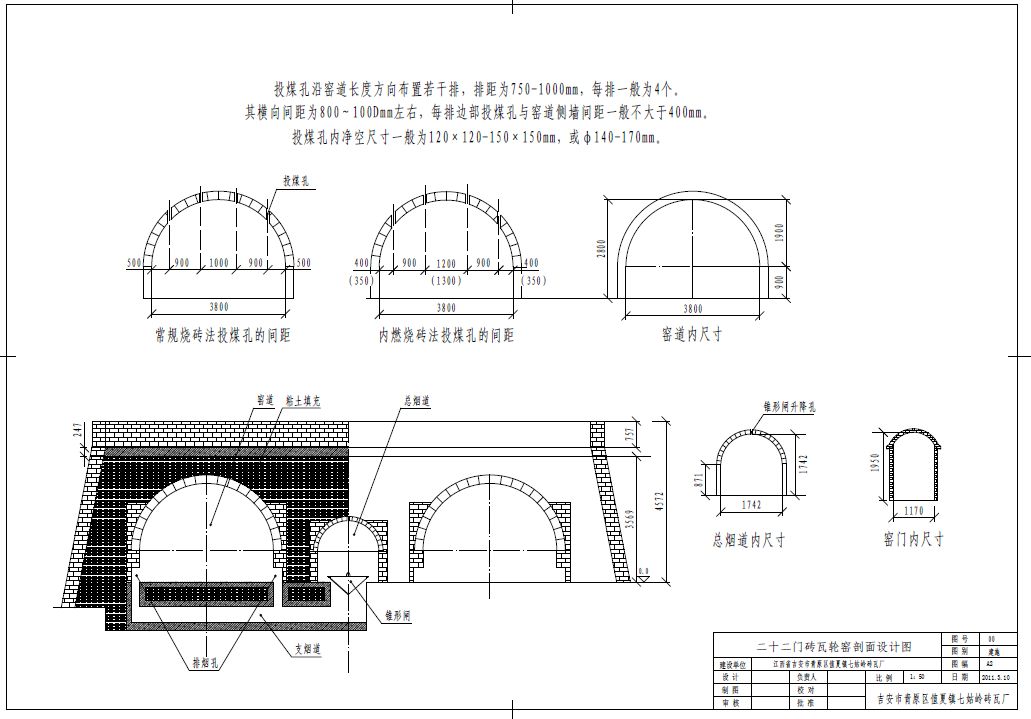

着连续不断地装坯(码窑),焙烧,出坯(出窑)作业,则沿着环形窑道移动,如图3 4所示,燃料自焙烧带的投煤孔送入窑内后,在坯垛或空隙间进行燃烧,进而产生热量加热坯体。

燃料燃烧所需空气来自冷却带,即冷空气由冷却带已打开的窑门进入,向焙烧带方向流动,

由于对流传热的作用,冷空气被加热成热空气,这部分热空气,除部分从冷却带的投煤孔溢

出或当窑内设热利用系统时,有一部分披抽送至于燥室外.其余部分则进入焙烧带供燃料燃

烧用。燃料燃烧所生成的烟气继续向预热带方向移动,通过对流、传导等热交换,使预热带的坯体得到预热而升温,从而烟气温度则相应逐渐降低,最后经排烟系统排出窑外。

为了能使预热带维持负压,使烟气能向前移动,在预热带一般开启五个排烟锥形闸,以

控制烟气流量。装坯时,每间窑室用“纸档”把窑道整个断面封严,当火焰向前移动一个窑室距离时,即应提起预热带始端纸挡前一个窑室的锥形闸,将其纸档烧掉,同时将靠近焙烧带的一个锥形闸关闭,从而各带均前进一个窑室,配合装坯、出坯的作业,使轮窑焙烧即可连续不断地循环进行。

轮窑按每个部火而言,各带分布情况大致为:预热带 5~7门;焙烧带 2~3门;

冷却带4—5门}装出坯窑3~4门。在正常生产中,虽然火焰不断前移(火行速度一般为一昼夜20-40m),使各带的位置也随着相应前移,但各带所占窑室数基本无大变化,处于相对稳定状态。因此,在实际生产过程中,要求生产管理和操作保证各带均衡,才能使轮窑得以始终正常运行,产品的产量和质量也才能有所保证。